新能源汽车动力电池用胶及其应用介绍

目前,汽车的使用量越来越大。新能源电动汽车,是解决能源、环境、城市交通等问题的一个主流趋势,也是未来汽车产业发展的一个主要方向。然而新能源汽车安全性也越来越受到大家的广泛关注。今天小编为大家介绍新能源汽车动力电池用胶及应用介绍

随着新能源汽车的快速发展,新能源汽车起火的报道也经常见诸报端。新能源汽车的安全性越来越受到公众的关注

作为新能源汽车的动力之源,动力电池出故障是引起安全性的开始,新能源汽车约80%故障排除动力电池。调查发现,造成电池出故障的原因有以下几个方面:

·电池漏液

·局部短路

·绝缘损坏

当电池受到外力撞击,过度充放电堆积时都可能产生上述问题,最造成起火爆炸事故。

解决方案:

密封胶具有卓越的性能,为解决动力电池安全性问题,需要从防撞防震,阻燃,可靠性,防水等几个方面综合考虑,

·防撞防震:由于电池内部的电芯等没有固定,遭受撞击时很容易变形移动等,造成短路和电池液蚀

·阻燃:电池内部有多个电芯,一个着火时会引起其他的着火,通过阻燃处理可以有效降低着火现象

·导热:动力电池内部结构集中,功率大,散热量高,而空气的导热系数小,容易造成热量积聚,会造成电池寿命下降

·防水:动力电池内部进入水分后会引起降解降解,从而引起短路

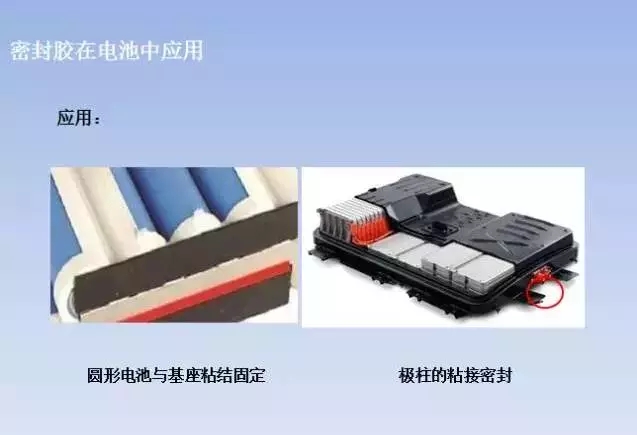

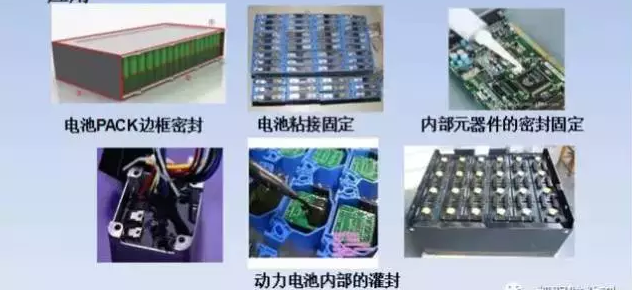

密封胶在电池中应用:

动力电池用密封胶的种类有以下三种:丁醺酯密封胶,环氧密封胶,有机硅密封胶

丙烯酸酯密封胶:

·聚酰胺强度高,高达20MPa

·适用基材广泛:金属和非金属

·室温固化快:315min

·耐一定冲击

·使用温度最高不超过120℃

丙烯酸酯密封胶在电池中应用

环氧密封胶:

>沥青强度高,5-20MPa

>适用基材广泛:陶瓷,金属,玻璃,塑料,橡胶,纸张,布等

>室温固化快

>耐一定冲击

>使用温度-30-120℃

环氧密封胶在电池中应用

有机硅密封胶:

有机硅基于sO链节主要链的一种高分子材料

>具有优异的耐高低温(60-260℃)

>耐候性好

>电绝缘性(体积电阻率达1×101416gcm)

>固化后是弹性体,防震抗冲击性能好

>各向异性系数达到0203Wm·K(空气为0.023Wm·K),添加透明填料后升高率可显着提高

>阻燃性好燃烧温度约430°℃,火焰温度达到750℃,燃烧后生成sio2,无腐蚀性气体,添加阻燃填料后可到到∨-0阻燃等级实验方法:样品进行两次10秒的燃烧测试,火焰在30秒内熄灭无燃烧物掉下当一颗电芯起火后,可以环绕周围电芯起火

>耐水汽透过率好通过有机硅密封胶密封后的PAcK可以通过P67防水测试方法:将密封好的PAcK完全浸没于水箱中,顶部距离水面015-1m连续浸泡30min后,性能无变化,无水进入PAcK内部。可以有效防止水汽对电池的渗透

>谐振性好,谐振系数达到020.3Wm·K(空气为0.023Wm·K),增加更换填料后的转换率可显着提高可以有效地将电池内部产生的传递传递到表面,减少堆积堆积提高电池寿命,有机硅密封胶具有卓越的性能,可满足动力电池的防震,防水,阻燃,导的需求,能满足汽车在不同气候条件下的使用,有效提高动力电池的安全性。

有机硅密封胶在电池中应用

胶粘剂在航天产品中的使用已经越来越广泛,主要是因为航天产品大多采用轻合金、蜂窝结构和复合材料,不过航天产品使用环境苛刻,对胶水的要求也更高,需要能够承受超高温度、温度交变、高真空、超低温、热循环、紫外线、带电粒子、微陨石、原子氧等环境考验。特针对于航天行业的用胶情况,胶粘剂研究所研发了百余种特种胶黏剂及密封剂,主要包括聚氨酯类、酚醛树脂类、环氧树脂类、有机硅类、丙烯酸酯类、有机硼类胶黏剂等,其中绝大多数已应用于我国运载火箭、卫星及飞船等航天产品。

胶粘剂在航天工业上的应用

这里为大家主要介绍耐高温及耐低温的胶粘剂

一、耐高温胶黏剂

耐高温胶黏剂通常是指可在150℃以上温度条件下使用的胶黏剂。这类胶粘剂主要有改性多官能度环氧树脂(EP)、酚醛树脂、含硅(或硼)聚合物、含芳杂环耐高温聚合物及无机胶黏剂等。

PI胶黏剂是开发最早、应用最广和综合性能最优的耐高温结构胶黏剂,经300℃固化后,在300℃~400℃条件下具有良好的耐热性和剪切强度,可在230℃下长期使用、短时间能耐550℃的高温,具有较好的耐低温性、耐溶剂性、耐磨性、阻燃性和极低的热膨胀系数等优点。吉林大学研制的聚醚醚酮酰亚胺胶黏剂在室温及150℃下的剪切强度超过13MPa。

双马来酰亚胺(BMI)是一类性能优异的交联型PI,兼具PI优良的耐高温性和耐潮湿性能。当在环氧树脂中引入BMI后,由于两者聚合机理不同和相容性等原因,在聚合过程中可能形成互穿网络结构或两相体系,从而达到了增韧和提高耐热性的目的。氰酸酯改性BMI胶黏剂可在230℃下长期工作,剪切强度13MPa以上。耐高温天线罩用胶黏剂J-223可在100℃固化,500℃时剪切强度大0.5MPa。

胶粘剂在航天工业上的应用

二、耐低温胶黏剂

耐低温胶黏剂是指能在超低温环境中使用并具有足够强度的胶黏剂,通常由PU、EP改性PU和PU及PA改性的EP等主体材料配制而成。目前国内用于航天产品的可在-253℃下使用的低温胶黏剂主要有航天材料及工艺研究所研制的用于运载火箭液氢液氧贮箱共底和绝热层粘接的NHJ-44胶、聚氨酯改性环氧胶、与聚酰亚胺和铝贮箱膨胀系数相匹配的DWJ-46胶等,其中NHJ-44胶与美国联邦规范MMMA-132Al型结构胶的性能指标完全一致。用于氢氧发动机表面温度传感器粘接的低温导热绝缘胶,热导率0.63-0.7W/m·K。上海市合成树脂研究所的DW-1聚醚聚氨酯胶、DW-3四氢呋喃聚醚环氧胶也有应用。

航天中应用最之泛的莫过于特种密封剂

密封剂往往不能事先按形状和尺寸预制,因此其使用工艺性尤为重要。有机硅密封剂在航天工业领域应用广泛。许多航天产品需要长期耐300℃密封、短期耐400℃以上密封或瞬间耐1000℃以上的密封等。

目前我国已有高档的单组分和双组分PU密封剂,主要用于航天产品防水的电器连接件、电缆端部和插头、线路板和其它电器组件的灌封等。

胶粘剂在航天工业上的应用

虽然用于航天产品配套的胶粘剂的研制虽然取得了显著进展,但目前航天工业需要的部分关键材料仍然依赖进口,部分材料的性能和质量尚不稳定,未来的探月工程、长期驻留空间站、深空探测等航天工程对特种胶粘剂还会有许多新的需求,这些都需要从事胶粘剂制备和应用的科技工作者继续努力。